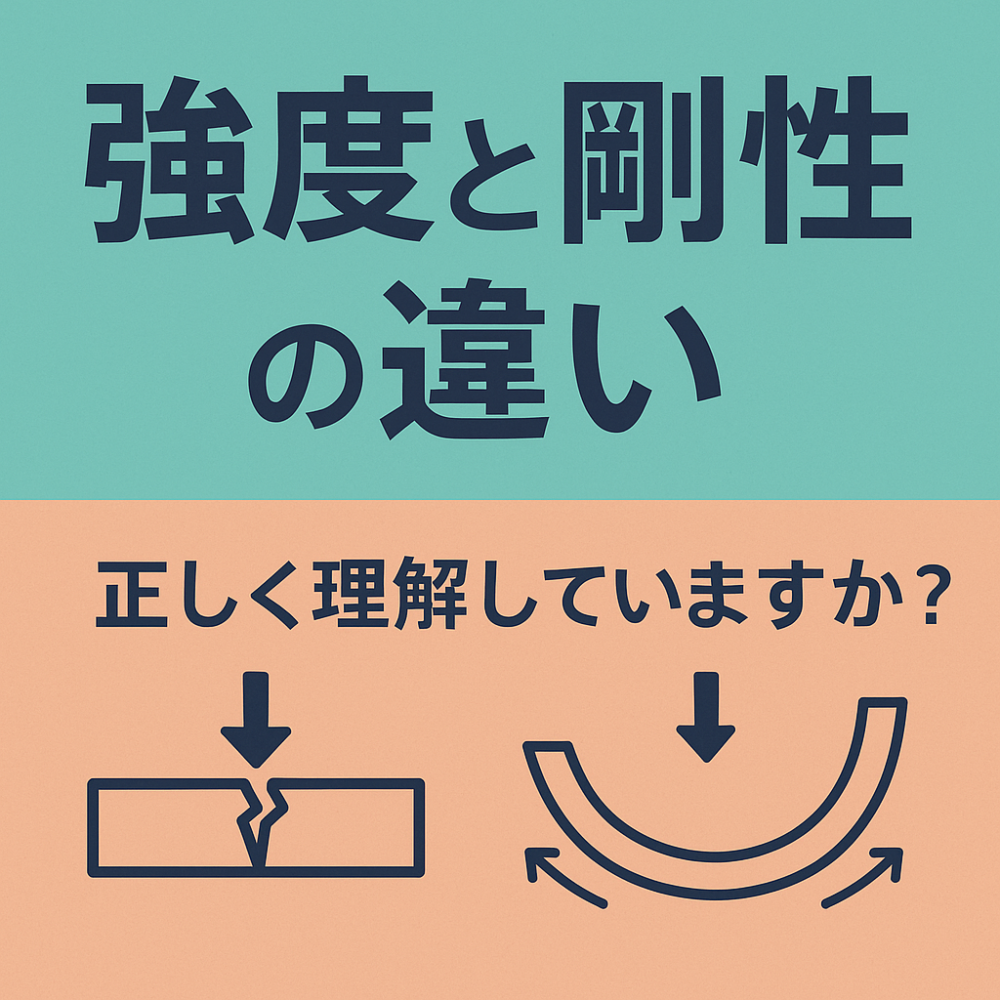

技術的な打ち合わせで「強度」と「剛性」を混同してしまうと、議論がかみ合わず意思決定を誤る恐れがあります。今回は強度・応力・負荷・変位量・ひずみという5つのキーワードを整理しながら、「強度」と「剛性」の本質的な違いを解説します。

1. 用語を正しく整理する

負荷(Load) ・・・ 部材に外部から加わる力・モーメント

代表的な単位:F [N], M [N·m]

そもそもの「外力」。

荷重条件の設定ミスはすべての計算を台無しにする。

応力 (Stress)・・・ 単位面積当たりの内部抵抗

代表的な式と単位:σ = F/ A [N/mm2]

破壊リスクを数値で語る指標。

「どれだけ壊れやすいか」を示す。

強度 (Strength)・・・ 「壊れるか否か」の閾値

引張強さ、降伏応力など [N/mm2]

許容応力設計では“σ ≤ 許容強度”かを確認。

変位量 (Displacement)・・・点の変形量

代表的な記号、単位:δ, Δ [mm]

変位の絶対量。

剛性・振動・クリアランス検討に直結。

ひずみ (Strain)・・・ 変形の割合

代表的な式:ε = Δℓ / ℓ₀ [―]

単位はもたない。

変形量と元の長さの比率。

応力に比例する。

剛性 (Stiffness)・・・ 変形しにくさ

断面二次モーメント I と材料弾性係数 E が支配。

2. 強度 ― 「いつ壊れるか」を決める指標

強度は破壊限界値

例:SS400 の引張強さは ≈400 MPa。応力がこれを超えると破断する。材料固有+欠陥の影響

溶接ビードの下にできた未溶融部や鋳造の巣は強度低下の主因。設計実務では安全率で扱う

許容応力 = 引張強さ ÷ 安全率 (通常 1.5–3 程度)。

3. 剛性 ― 「どれだけたわむか」を決める指標

力に対する変形抵抗

ばね定数 k でも曲げ剛性 EI でも「硬さ」を定量化。断面二次モーメント I が効く

同じ材料・同じ質量でも、I形鋼は丸棒よりはるかに高剛性。高剛性=高強度ではない

薄肉 CFRP パイプは鋼パイプより剛性が低くても、引張強度は鋼より高いことがある。

4. 強度と剛性を取り違えると何が起こるか?

例:釣り竿

柔らかいロッド・・・ 剛性が低い → 大きく撓む

最大応力は(梁として)低い

結果、★折れにくい

硬いロッド ・・・ 剛性が高い → あまり撓まない

最大応力は高い

結果、★先端で折れやすい

柔らかい竿は曲がることで応力を分散し、強度を稼いでいる。

硬い竿は同じ荷重でも応力集中が起きやすく、破壊リスクが増す。

結論:剛性を上げれば必ずしも「丈夫」になるわけではない。

目的(変形制御・振動抑制など)に応じて強度と剛性を独立に評価すること。

5. 実務でのチェックリスト

負荷条件を漏れなく洗い出す

静的荷重/動的荷重、衝撃、温度応力などを区分。

応力解析で最大応力を把握

手計算でも FEM でも良いが、境界条件・拘束の設定が肝。

許容強度と比較

安全率を明示。素材ミルシート値か実測値かも記録。

変位解析で機能要件を満たすか確認

ガタつき、芯ずれ、クリアランス超過を回避。

剛性向上策

断面形状最適化、リブ追加、材料変更 (高 E 材)。

トレードオフ評価

質量増・コスト増と剛性アップ、強度アップのバランスを数値で示す。

6. まとめ

強度:破壊を防ぐための“限界値”

剛性:変形を抑えるための“硬さ”

応力:負荷に対して発生する内部抵抗

変位量・ひずみ:変形を表す量的・比例的指標

強度と剛性は相関するが別モノ。

設計現場では「荷重→応力→強度」と「荷重→変位→剛性」の2本立てで評価し、正しい用語を使い分けて説得力ある技術議論を行いましょう。

次回予告

次回は「安全率の決め方とリスクベース設計」を解説予定です。お楽しみに!